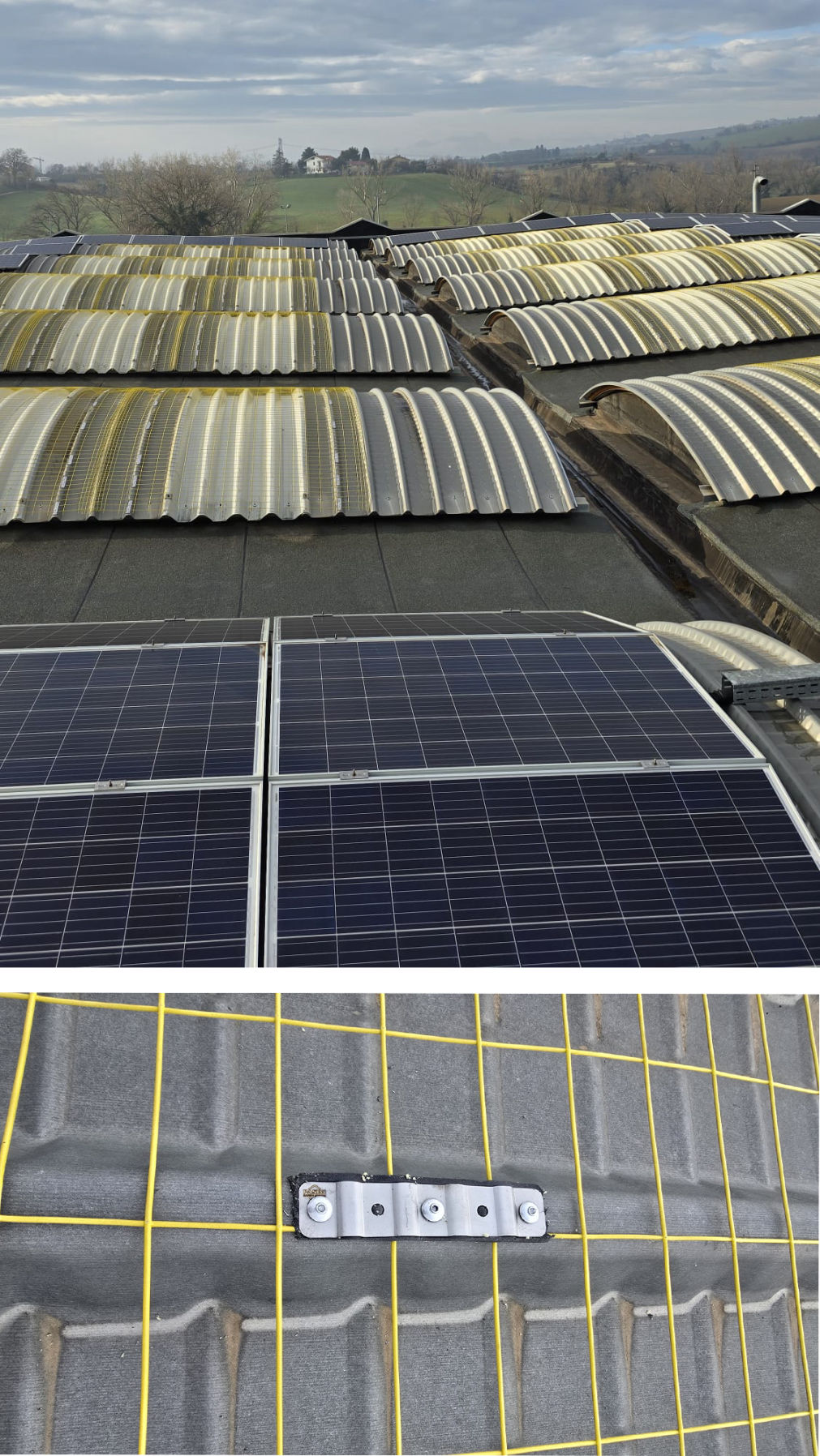

Per invece garantire la sicurezza degli operatori in quota,

contro il rischio di sfondamento dei punti luce, la situazione

era più problematica, gli ancoraggi flessibili posti per la tutela

dell’operatore sulla parte perimetrale del fabbricato

risultavano troppo lontani, non garantendo quindi una minima

ergonomia all’operatore che invece necessitava di una libertà di movimento per poter adempiere ai suoi compiti e ad

aumentare il rischio, la morfologia della produzione all’interno

dello stabile che riduceva lo spazio libero di caduta a causa

delle scanalature per lo stoccaggio, e per la ridotta possibilità

di intervenire velocemente in caso di incidente per il recupero

dell’operatore a causa dei macchinari industriali che

avrebbero certo limitato il raggio di azione delle squadre di

soccorso.

Fatte queste principali valutazioni si è deciso di intervenire

con la messa in sicurezza definitiva dei lucernari posizionando

reti anticaduta ad alta visibilità resistenti ad impiatti di 1200 J

come richiesto dalla UNI EN1873.

Le reti applicate a marchio Pasini srl son denominate SAFETY SYSTEM HI-VIS, e

sono sistemi anticaduta collettivi.

Questi sistemi consentono agli operatori di potersi muovere sulla copertura e

annullano il rischio di caduta all’interno del capannone a causa dello

sfondamento del lucernario.

La caratteristica del colore giallo, consente una buona identificazione del

sistema, in linea con il Dlgs 81 in tema di identificazione del rischio e allo

stesso tempo non limita le attività in quota.

La verifica dell’ancoraggio, in collaborazione con lo staf tecnico della Icon snc

è stata svolta dallo studio d’ingegneria FB ENGINEERING di Francesco Badini

e Antonio Iannalfi che han verificato l’idoneità dei sistemi di fissaggi e della

struttura.